Le principe

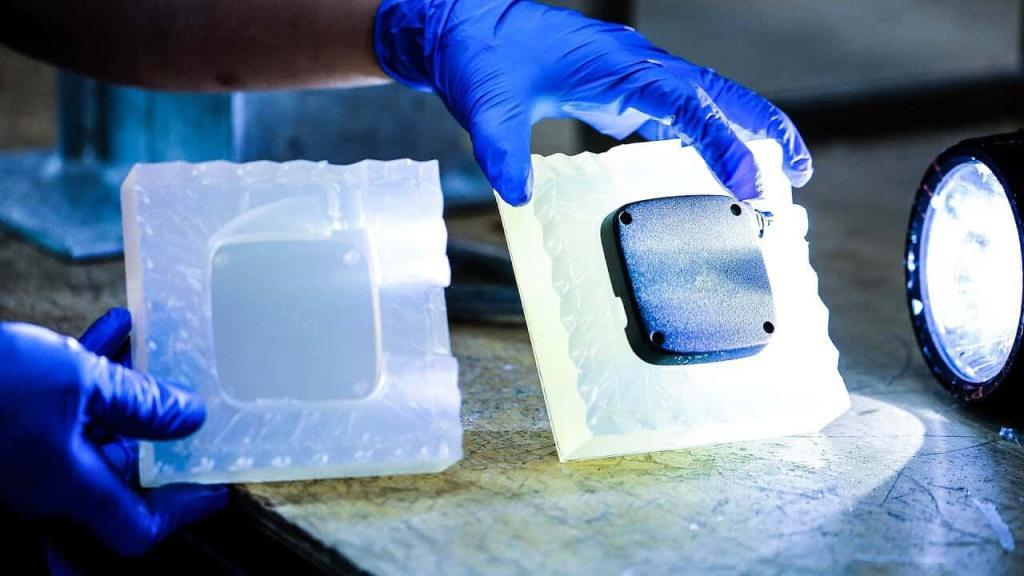

Chez TARAZED, les prototypes 3D sont élaborés à partir de moules en silicone. Cette méthode repose sur l’utilisation d’une machine de coulée sous vide : la résine en polyuréthane y est coulée dans un moule en silicone, prenant ainsi sa forme avec précision.

Nous proposons également la fabrication de pièces haute performance dans divers matériaux tels que l’acier inoxydable, l’aluminium, le titane ou encore l’Inconel, répondant aux besoins les plus exigeants.

Cette technologie se distingue par sa capacité à produire des séries limitées tout en offrant un résultat fidèle au produit final. Les moules en silicone sont reproduits par TARAZED selon les quantités demandées, à partir d’un moule maître conçu en stéréolithographie ou par usinage.

Les polyuréthanes utilisés, qu’ils soient souples ou rigides, peuvent être teintés dans la masse et permettent de reproduire des propriétés similaires à celles des matériaux tels que l’ABS, le PP, le PE, le PA ou le caoutchouc. Ils offrent également la possibilité de réaliser des pièces avec une transparence « cristal ».

Les moules en silicone sont dupliqués par TARAZED dans la quantité demandée en prenant en modèle un moule témoin issu de la stéréolithographie ou d’usinage.

Les polyuréthanes souples ou rigides employés peuvent être teintés dans la masse et permettent d’obtenir des propriétés voisines et l’aspect de l’ABS, PP, PE, PA et du caoutchouc, y compris la transparence dite « cristal ».

Caractéristiques de la machine

Notre machine dédiée à la technologie de la coulée sous vide présente des dimensions égales à 1500*600*450 mm.

De plus, il est bon à savoir qu’un délai de 10 à 15 jours, nous pouvons créer 15 à 20 copies de moules.

Pour quels types de besoins ?

Avec cette technologie, nos professionnels s’engagent à répondre à toutes vos exigences, telles que :

- Qualité de pièces finies

- Validation de pré séries

- Petites séries.

Avec quels matériaux ?

Les équipes de TARAZED répondent à votre demande en utilisant divers matériaux :

- Shore A de type élastomère : de 35 à 90 shore

- De type PP

- de type ABS

- Haute température

- Transparent

- Résines chargées

- Résine ULV0 – (PX330).